Замена комплекта сцепления с двухмассовым маховиком в Техническом Центре «ВОЛИН»

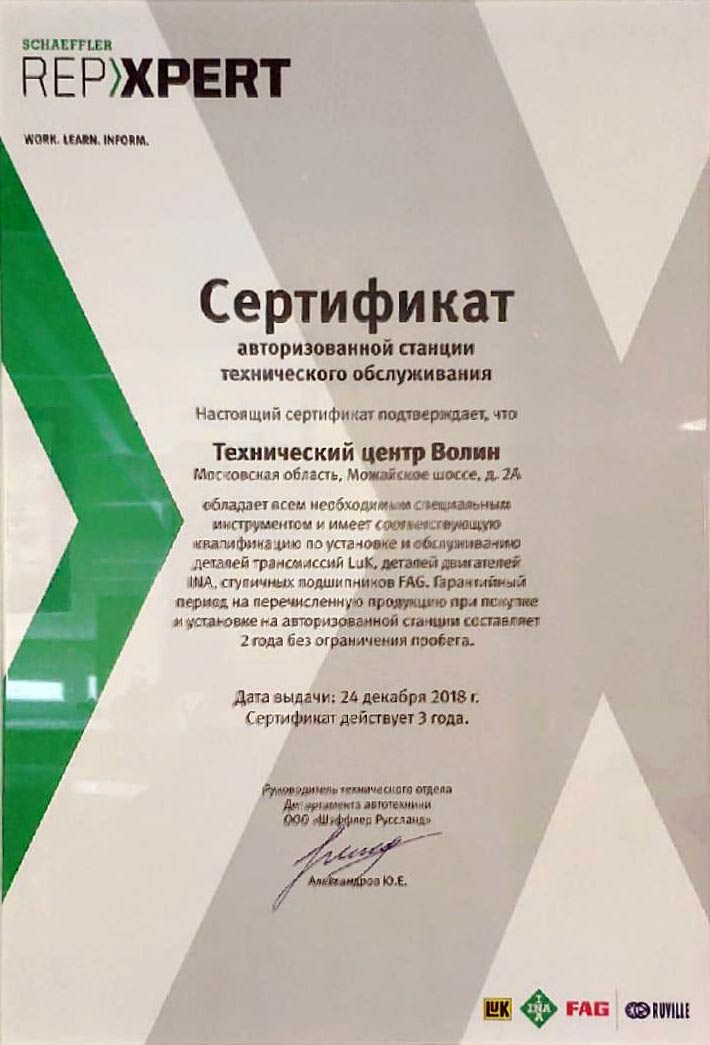

24 декабря 2018 года завершился процесс технической авторизации ТЦ Волин в Одинцовском районе Московской области.

Авторизация по техническим стандартам онлайн-портала REPXPERT.RU подразумевает обязательное обучение Технического персонала СТО уникальному 12-часовому курсу от технических специалистов Schaeffler Automotive Aftermarket.

Обучение разделено на 4 этапа с практическими занятиями и обязательным прохождением тестирования каждого специалиста. Информация, предоставляемая на обучении, содержит сугубо практические аспекты диагностики, обслуживания и требований по установке деталей LuK, INA, FAG. Найти данную информацию в открытых источниках невозможно, т.к. материал авторский и создан благодаря личному опыту Технических тренеров и инженерному опыту концерна Schaeffler.

Техническим центром Волин приобретены все рекомендованные комплекты специальных инструментов для правильной установки сложных деталей, что после пройденного обучения даёт право предоставлять 2-х летнюю гарантию на качество установки деталей трансмиссий LuK, деталей двигателей INA, и систем подвески FAG. В случае возникновения рекламаций в расширенный гарантийный период к процессу рассмотрения причин в обязательном порядке подключаются представители Технического отдела Schaeffler, что должно дать уверенность в продукте не только самому Техническому центру Волин, но и автовладельцам доверяющим выбор автозапчастей специалистам автоцентра.

Авторизация REPXPERT проводится в ограниченном масштабе только для уникальных Технических центров, которые не только соответствуют классическому перечню требований для независимых СТО, но и обладают собственной системой классификации знаний персонала и строго контролируют соблюдение технологических процессов при обслуживании автомобилей.

Поздравляем коллектив ТЦ Волин с получением сертификата соответствия!

Фотогалерея события

О компании Schaeffler

Концерн Schaeffler является ведущим в мире комплексным поставщиком систем для промышленности и автомобилестроения.

Основой долгосрочного успеха нашей компании являются высочайшее качество продукции, передовые технологии и мощный инновационный потенциал. Уже сегодня концерн Schaeffler вносит значительный вклад в развитие транспорта будущего, производя прецизионные компоненты и системы для двигателей, шасси и трансмиссий, подшипники качения и скольжения для различных отраслей промышленности. В 2017 году объем сбыта нашей высокотехнологичной продукции составил примерно 14 млрд евро. Со штатом сотрудников, насчитывающим более чем 92 000 человек по всему миру, концерн Schaeffler является одной из крупнейших европейских промышленных компаний, находящихся в семейной собственности, имеет около 170 филиалов в более чем 50 странах и располагает международной сетью производств, научно-исследовательских учреждений и торговых представительств.

Компания Schaeffler Automotive Aftermarket с центральным офисом в г. Ланген, Германия, специализируется на производстве и поставке на мировой рынок автомобильных запасных частей брендов LuK, INA, FAG и RUVILLE.

Глобальная сеть компании, состоящая из 11 500 партнеров по сбыту и более чем 50 торговых представительств по всему миру, известна своей непосредственной близостью к клиентам и превосходным обслуживанием.

Комплект сцепления с двухмассовым маховиком LUK DFC

Комплект сцепления с диском включает в себя надежный двухмассовый маховик с ведомым диском сцепления, нажимным диском и болтами коленчатого вала, интегрированные в единый компактный блок для упрощения установки.

Весь узел поставляется как единое устройство и может устанавливаться непосредственно на коленчатый вал. Болты коленчатого вала затягиваются через отверстия в диафрагменной пружине, нажимном диске сцепления, и диске сцепления.

Наличие спец инструмента в ТЦ ВОЛИН позволяет выполнить работу по замене комплекта сцепления согласно требованию завода изготовителя автомобиля , на которых установлена данная деталь

Подробную информацию по стоимости и предварительной записи Вы можете получить у мастеров-приёмщиков слесарного цеха по телефонам:

+7 (495) 150-95-35

+7 (968) 005-88-96

Шеф-монтаж: система сцепления

Михаил КАЛИНИН

Вместо предисловия

Мы уже достаточно давно не обращались к рубрике «Шеф-монтаж», полагая, что в современном мире с довольно свободным доступом к технической информации, журналу не стоит дублировать многочисленные порталы, на которых с избытком представлены всевозможные рекомендации по выполнению тех или иных видов работ. Однако, как оказалось, избыток информации так же таит определенные проблемы: с одной стороны, когда информации много в ней чрезвычайно сложно ориентироваться, с другой – к сожалению, далеко не всегда она вполне корректна и нередко содержит разнообразные ошибки, вплоть до откровенно ложных сведений. Поэтому подключив однозначно высококвалифицированных экспертов, чья компетентность не вызывает ни малейших сомнений и заручившись поддержкой авторитетных производителей автозапчастей премиального качества, мы решили вновь оживить рубрику, наполнив ее актуальным и, что самое главное, технологически абсолютно верным контентом.

И еще один необходимый комментарий. Публикуя материалы в рубрике «Шеф-монтаж», мы исходим из того, что их читатель представляет собой профессионального специалиста в области ремонта и обслуживания автотранспортных средств. Поэтому главным образом мы будем фокусироваться на наиболее принципиальных аспектах выполняемых операций – на том, что чаще всего приводит к совершению досадных, трудно исправимых (или вообще не устранимых) критических ошибок. То есть эти публикации не будут банальной пошаговой инструкцией с предельно подробным описанием последовательности действий, с доскональным разжёвыванием совершенно стандартных операций. Мы считаем, на это не стоит тратить ни наше, ни ваше время. Вы все это, по идее, и без нас знаете (нам очень хочется в это верить). А вот специфические особенности проводимых работ, не всегда очевидные нюансы, факторы, которые могут просто не отложиться в памяти, забывшись через какое-то время, обязательные технологические требования и т. д., по нашему мнению, заслуживают наиболее пристального внимания. И именно им-то большей частью и будут посвящены наши публикации в рубрике «Шеф-монтаж». Так что мы не сомневаемся: вас ждет весьма познавательное чтение.

Будьте внимательны

В качестве опытного образца для выполнения операции по замене системы сцепления нами был выбран Chevrolet Lacetti – бюджетный автомобиль компактного класса, созданный южнокорейским GM-DAT. А конкретно Chevrolet Lacetti 2006 г. в. с пробегом 150 тыс. км; система сцепления заменена 4 года назад при пробеге около 120 тыс. км. Модель эта на вторичном рынке довольно распространена – с момента запуска ее официальных продаж в России в 2004 г., было реализовано около 300 тыс. машин в трех типах кузова: седан, универсал и хэтчбек. Как вы прекрасно понимаете, возраст большинства из них уже очень недвусмысленно намекает на необходимость обслуживания системы сцепления не только по первому, но и по второму разу.

Фото 1

Кроме того, аналогичные системы сцепления были установлены на довольно широкую гамму продукции концерна GM других моделей и даже брендов, так же вполне успешно в нашей стране продававшихся. Поэтому, скажем так, ареал распространения описываемой системы на российском вторичном рынке довольно широк. И к нему еще следует прибавить не получившие широкого признания, но все-таки осевшие в некотором количестве на просторах необъятной отчизны Ravon/Daewoo Gentra и им подобные.

Таким образом, мы получаем весьма приличный по числу единиц парк с идентичной системой сцепления, не сказать, что очень сложной – ничего волшебного в ней нет, но, тем не менее, обладающей определенной спецификой. Спецификой, о которой мы и хотим поведать во всех подробностях. Параллельно дав несколько общих рекомендаций, в равной степени справедливых для любых систем сцепления, применяемых в автомобилях с механической коробкой передач.

Сразу о технических особенностях. Система сцепления Chevrolet Lacetti характеризуется весьма прогрессивной для своего времени конструкцией, подразумевающей наличие гидровыжимного подшипника. Такая конструкция в известной степени упрощает систему и повышает ее надежность за счет того, что отдельные компоненты (вилка, сальник первичного вала КПП, направляющая втулка) интегрируются в единый узел – тот самый гидровыжимной подшипник.

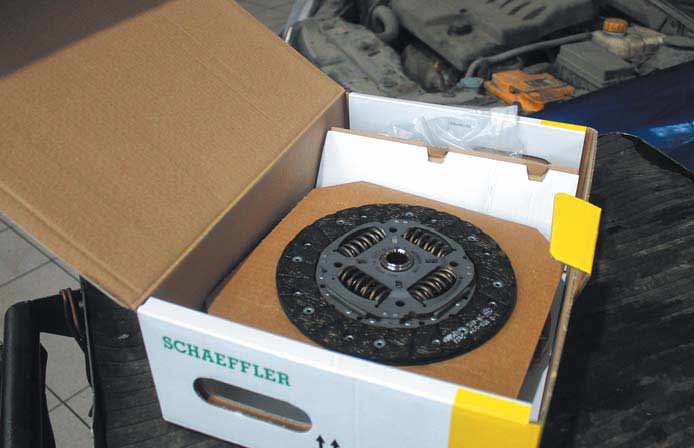

Данная особенность во многом предопределяет не только процесс обслуживания системы сцепления, но и выбор автозапчастей, при котором наиболее предпочтительным вариантом, по мнению экспертов, является использование специального комплекта, уже включающего все необходимые компоненты системы. Мы будем оперировать комплектом LuK RepSet Pro от Schaeffler (фото 1), зарекомендовавшим себя, как эффективное решение по ремонту современных транспортных средств с гидровыжимным подшипником.

Здесь сразу следует отметить, что ассортимент LuK RepSet Pro обладает широким спектром применений и постоянно расширяется (существуют комплекты и с механизмом автокомпенсации износа). Помимо комплектов для гидравлических систем (с гидровыжимным подшипником, корзиной сцепления и диском сцепления) доступны также комплекты для полу-гидравлических систем сцепления.

Помимо этого могут потребоваться и некоторые дополнительные запчасти, напрямую к системе сцепления отношения не имеющие. Вообще, следует сразу иметь в виду, что систему сцепления ни в коем случае нельзя рассматривать, как отдельно заменяемый узел. Вполне возможно, что в процессе диагностики/работ вскроются и другие неисправности, без устранения которых не получится в дальнейшем обеспечить надлежащую эксплуатацию транспортного средства. Поэтому нужно обслужить все сопутствующие системы, обстоятельно подготовившись к предстоящему ремонту.

В частности в системах с гидровыжимным подшипником настоятельно рекомендуется вместе с системой сцепления заменить еще и задний сальник коленчатого вала и сальники приводов, предварительно сообщив об этом клиенту. Обязательно сообщив! Потому что автовладелец вряд ли понимает подобные нюансы, полагая (как неспециалист вполне, надо сказать, закономерно полагая), что сцепление представляет собой некую замкнутую систему и чтобы решить любые проблемы с ним достаточно лишь поменять его износившиеся/поврежденные компоненты.

Проводя диагностику, проанализируйте ситуацию на предмет совокупного износа и внимательно осмотрите узлы и агрегаты. Пообщайтесь с хозяином автомобиля, выяснив, как проводилось обслуживание системы сцепления до этого момента. Один из возможных рисков – наличие в системе старой, уже непригодной тормозной жидкости, поскольку при проведении регламентных работ по ТО мало кто ее меняет в самом контуре гидровыжимного подшипника. Несложно представить, во что она превратилась за те долгие годы, пока сцепление исправно трудилось во благо передачи крутящего момента. А между тем гидровыжимной подшипник это, по сути, классический поршень с цилиндром в котором в процессе работы неминуемо происходит накопление продуктов износа, способных нарушить герметичность контура и вызвать протечки.

Предварительно уточните пробег автомобиля и осмотрите маховик. Сам по себе маховик (в МКПП Chevrolet Lacetti и подобных системах) – одномассовый – довольно ресурсная деталь и выдерживает, как правило, 2-3 замены системы сцепления. Потому в комплекты сцепления никто из производителей автозапчастей его не включает. А значит, когда сцепление меняется на машине с пробегом за 300 тыс. км, заранее нужно держать в голове и установку нового маховика, особенно если у него имеются микротрещины от перегревов.

Предварительно уточните пробег автомобиля и осмотрите маховик. Сам по себе маховик (в МКПП Chevrolet Lacetti и подобных системах) – одномассовый – довольно ресурсная деталь и выдерживает, как правило, 2-3 замены системы сцепления. Потому в комплекты сцепления никто из производителей автозапчастей его не включает. А значит, когда сцепление меняется на машине с пробегом за 300 тыс. км, заранее нужно держать в голове и установку нового маховика, особенно если у него имеются микротрещины от перегревов.

Но как показывает рыночная практика, найти у кого-нибудь в наличии одномассовый маховик практически невозможно. То есть заказывать его нужно заранее, поскольку монтировать на старый маховик с выработкой 0,5-0,6 мм (а иногда она доходит и до 1 мм) новый комплект сцепления нет никакого смысла – должного ресурса сцеплению в таком случае однозначно не обеспечить. Про ресурс можно говорить лишь тогда, когда комплексная система сцепления обслужена именно комплексно и используются: новый маховик, новый ведомый диск, новая корзина.

Понятно, что сотрудники СТО не горят особым желанием задумываться обо всех этих (и многих других) нюансах: к ним приехал клиент с конкретным запросом – поменять сцепление, и они его чаще всего просто меняют, не особо вникая в детали. В итоге новая система нередко быстро приходит в негодность, что списывают на дефекты установленных запчастей, ошибки управления, допущенные водителем и т. д. Однако при этом упускается из вида одна важная вещь – репутация СТО.

Репутация, не нам вам объяснять – это основа прибыльности предприятия, это залог сохранения лояльности клиентов и их возвращения на станцию. Успешность техцентра, его доход во многом определяются наличием обширной базы постоянных клиентов, за которых усиленно бьются наиболее эффективные СТО. Автовладельцы сегодня стали чрезвычайно взыскательны в своих предпочтениях, они очень тщательно относятся к выбору поставщика услуг и не прощают оплошностей. Если полученный опыт сотрудничества с СТО окажется негативным, второго шанса они не дадут. И не важно, какие доводы вы приведете в свое оправдание – вам просто больше не поверят и откажутся от ваших услуг в дальнейшем.

При установке маховика очень желательно использовать новые болты. Но когда мы искали запчасти для проведения шеф-монтажа требуемых болтов в России не оказалось. Это еще раз говорит о том, что к замене сцепления нужно очень хорошо и заранее готовиться. Об этом обязательно нужно предупреждать своих клиентов. Болты могут идти месяцами, поэтому заказывать их надо загодя. Но если владелец автомобиля наотрез отказывается ждать или если сроки (как в случае нашей публикации сильно поджимают) применяя старые болты обязательно ставьте их на фиксатор резьбового соединения.

Но это еще полбеды. Практичный автовладелец, уверенный в производителе запчастей и своих умениях по управлению транспортным средством с большой вероятностью захочет разобраться, чем на самом деле вызван преждевременный износ системы. Экспертизу провести нетрудно. Любой поставщик поддержит инициативу автовладельца, когда на карту поставлено его реноме.

Вот тогда-то и вскроются все течи, вызванные не замененными сальниками, все ошибки, допущенные в процессе работ и прочее. Забегая вперед скажем, что необходимость обслуживания системы сцепления в нашем случае была вызвана как раз грубейшим нарушением технологии монтажа во время предыдущей замены сцепления, что и обнаружилось при снятии гидровыжимного подшипника.

Очень обидно, когда игнорирование простейших операций, пренебрежение копеечными деталями вроде сальников и уплотнений приводит к фатальным последствиям для всего дорогостоящего узла. Но еще обидней, когда за эти «уроки» мастерства автосервис вынужден платить из своего кармана. Собственно, чтобы обезопасить его от таких «уроков» и непредвиденных затрат, мы и публикуем этот материал, используя при его подготовке комплект безусловно качественных компонентов системы сцепления LuK RepSet Pro от производителя запчастей премиального уровня – компании Schaeffler.

Строго по инструкции

Итак, автомобиль на подъемнике, приступаем к работе.

Первоначальные предположения оправдались – при визуальном осмотре обнаружена обильная течь в месте сопряжения корпуса КПП и нижней части блока цилиндров (фото 2). Эксперты, повторимся, настоятельно рекомендуют при каждой замене системы сцепления менять задний сальник коленчатого вала, его протечка самым пагубным образом сказывается на ресурсе компонентов сцепления. Но здесь явно имеет место куда более серьезная протечка, причина которой откроется после демонтажа КПП.

На фото так же видны проблемы с системой выхлопа. Это тоже фактор, который следует иметь в виду, получив заказ от клиента. Надо обязательно предупредить о подобных проблемах автовладельца (отметив в заказ-наряде свою рекомендацию по их устранению), чтобы потом СТО не была обвинена в том, что выход из строя компонентов системы выхлопа произошел по ее вине.

Кроме того, учтите – в некоторых трансмиссиях может потребоваться демонтаж выхлопной системы. Это нужно заранее уточнить в инструкции по ремонту, потому что потом ее нужно будет поставить обратно вместе с новыми же хомутами, крепежами, прокладками и уплотнениями. И, естественно, опять же заранее предупредить владельца о дополнительных запасных частях и работах, чтоб для него это не стало неприятной неожиданностью.

В отдельных ситуациях может потребоваться снятие переднего подрамника и последующая процедура регулировка развала-схождения колёс.

А специфика Chevrolet Lacetti заключается в том, что предварительно слить трансмиссионное масло не получится (нет сливного отверстия), потому что система трансмиссии вообще не предполагает его замены – оно заливается изначально при сборке автомобиля и рассчитано на весь срок эксплуатации транспортного средства. Об этом так же надо заранее предупредить владельца, чтоб он потом не удивился дополнительной строчке в счете, о которой даже не подозревал. Объем: около 1,2 л.

Соответственно СТО надо заранее озаботиться наличием необходимого по рекомендации автопроизводителя трансмиссионного масла.

Приступаем к демонтажу, вывешиваем двигатель (фото 3). Тут в принципе все понятно. Отстыковываем КПП и следом старое сцепление с маховиком.

Раз уж снимается коробка передач и полуоси, то лучше всего сразу произвести замену сальников полуосей. И уж тем более ее надо выполнить, если сальники имеют повреждения и протечки. Не без согласования с клиентом, разумеется, хотя целесообразнее не согласовать, а убедить клиента в том, что это надо сделать непременно во избежание серьезных проблем в дальнейшем.

В системах с гидровыжимным подшипником сальник первичного вала КПП интегрирован в гидровыжимной подшипник. Бытует заблуждение, что при обслуживании системы сцепления, гидровыжимной подшипник можно не менять, что он будет вполне сносно функционировать еще один срок. Но это действительно заблуждение – его ресурс неразрывно связан с ресурсом всей системы и потому замена – обязательна!

Ни в коем случае не пытайтесь проверить работоспособность нового гидровыжимного подшипника путем продавливания вручную (фото 4). После такой непозволительной проверки его можно тут же смело выбрасывать в мусор, потому что внутри неустановленного на автомобиль гидровыжимного подшипника нет смазки. Продавливание «на сухую», да еще и руками, когда просто физически невозможно реализовать соосность продавливания диафрагменной пружиной, приводит к задиранию гильз и впоследствии к критической течи подшипника.

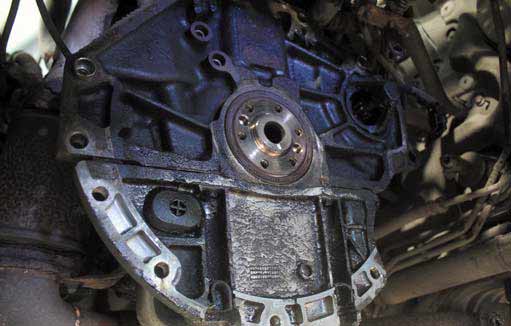

Сняв КПП, осмотрите так называемый «колокол» трансмиссии. С большой вероятностью (как и в нашем случае – фото 5) он будет сильно грязным. Всю имеющуюся в нем грязь следует удалить, поверхности очистить. Здесь проходят гидромагистрали, потому любая даже самая мелкая песчинка способна привести к очень неприятным последствиям, порвав сальник гидровыжимного подшипника. Никакой абразив, никакой песок в этой системе недопустим!

Так же очень тщательно очищаются поверхности прилегания гидровыжимного подшипника, чтобы при установке нового узла, его корпус идеально соосно встал на посадочное место. Для этих целей используйте обычный очиститель тормозов или любой очиститель на базе солярки. И всегда помните: какой бы компонент вы ни чистили, промывка осуществляется без сальников (прокладок, уплотнений и проч.), сальники устанавливаются по ее окончанию и удалению всех загрязнений без остатка.

Теперь давайте взглянем на двигатель. Он тоже не радует глаз чистотой (фото 6). Загрязнены и диски сцепления. Из-за совокупной течи, в первую очередь, как стало ясно после вскрытия системы, сальника первичного вала КПП и заднего сальника коленчатого вала за компанию, все блестит, фрикционы замаслены, шлицевая ступица вся мокрая. На фото 7 прекрасно видны «черные лучи» – это следы разбега масла под действием центробежной силы.

Кроме того, на поверхности диска присутствуют следы термического перегрева (сгоревшее масло; фото 8). Вообще здесь кажется буквально все детали и компоненты в плотном, липком слое масла. Не будь его, сцепление могло бы еще работать и работать. Но течь сальника первичного вала КПП привела к полному выходу узла из строя.

Изучая состояние деталей можно достаточно достоверно выстроить всю цепочку фатальных событий: масло дотекало до ведомого диска, раскидывалось на фрикционы, фрикционы полностью пропитались трансмиссионным маслом. Это привело к постоянной (!) пробуксовке и перегреву системы сцепления.

Но почему протек сальник, интегрированный в гидровыжимной подшипник? Это же очень надежная конструкция, как мы отметили выше – довольно прогрессивная для своего времени и сегодня не теряющая своей актуальности. Или мы ошиблись? Или может быть, в процессе предыдущего обслуживания попалась некачественная деталь? Нет. Посмотрите на фото 9. На нем отлично видно, что и сальник и прижимная пружинка разорваны. Они перетерты, фактически перемолоты в зоне соприкосновения с первичным валом, там, где кромка сальника обжимала первичный вал.

Произошло это не из-за некачественной детали или неумелого водителя, а потому что во время монтажа либо некомпетентный, либо недобросовестный механик устанавливал на первичный вал гидровыжимной «на сухую» вследствие чего сальник завернулся, подмялся и очень быстро протерся. Это стоило всего комплекта сцепления. Его пришлось обслуживать через 30 тыс. км после предыдущей замены. И не сомневайтесь – документально засвидетельствованное разгильдяйство СТО в совокупности с выводами экспертов станут фундаментальной доказательной базой для компенсации убытков владельца автомобиля. Вы сами видите – вся картина дефекта на лицо. И причина очевидна.

Но идем дальше и приступаем к подготовке нового комплекта системы сцепления к установке. Да, да, его нужно готовить к этому – с диска в обязательном порядке надо смыть заводскую смазку. Дело в том, что все сцепления при их производстве покрывают специальным масляным туманом для противодействия коррозии. При этом внешне нажимной диск выглядит абсолютно чистым, потому что наносится именно туман, едва осязаемый, чего вполне достаточно, чтобы в процессе хранения и транспортировки его поверхность не начала ржаветь.

Однако если взять белую салфетку и протереть диск вы тот час обнаружите следы противокоррозионной смазки/консерванта (фото 10). Ее обязательно необходимо удалить, чтобы не возникло пробуксовки сцепления (фото 11).

Меняем гидровыжимной подшипник. Место посадки гидровыжимного подшипника смазываем трансмиссионным маслом (фото 12). Не забудьте поставить новое дублирующее уплотнительное кольцо (фото 13) между корпусом КПП и гидровыжимным.

При монтаже подшипник чуть-чуть проворачиваем, чтобы сальник корректно оделся и катастрофическая ошибка, допущенная механиком во время предыдущего обслуживания системы сцепления, не повторилась.

Будьте особенно аккуратны с фиксацией крепления гидровыжимного подшипника к корпусу КПП – риск срыва резьбы довольно высок. В нашем случае используется еще достаточно длинный винт, но бывают винты совсем короткие с мелким шагом резьбы и моментом затяжки всего лишь 8 Нм. Если сорвать такую резьбу непременно возникнут ощутимые сложности – нужно будет высверливать отверстия, вставлять ремонтные футорки. Никому такие сложности не нужны.

Винты лучше всего вкручивать с фиксатором резьбовых соединений (фото 14). Обязательно соблюдая моменты затяжки! Мы не будем каждый раз акцентироваться на этом аспекте, чтобы избежать регулярных повторений – просто это надо всегда иметь в виду: все затяжки при проведении обслуживания системы сцепления только динамометрическим ключом с установленным моментом (фото 15). Поэтому заранее озаботьтесь получением соответствующей информации о регламентированных значениях моментов затяжек.

На очищенный первичный вал (фото 16) и шлицы ступицы ведомого диска (фото 17) наносим высокотемпературную смазку и несколько раз насаживаем этот диск на первичный вал в разных положениях, чтобы смазка распределилась равномерно. Кроме того совершая такие движения проверяем шлицы первичного вала на наличие износа (фото 18).

Износ первичного вала тоже довольно распространенный дефект, возникающий вследствие неквалифицированной замены системы сцепления, когда его шлицы не смазывались. Из-за этого появляется выработка, приводящая к постоянным стукам.

Просто заменить вал, как правило, экономически нецелесообразно – стоимость нового вала КПП и его замены примерно в два раза превосходит стоимость контрактной КПП. То есть одна ошибка – не смазанные шлицы – приводит к тому, что приходится выбрасывать исправную, по сути, КПП и ставить новую.

Один из популярных методов диагностики пробуксовки системы сцепления заключается в разгоне транспортного средства до скорости 20-30 км/ч, включения повышенной передачи (4-й или 5-й) и резкого нажатия на педаль акселератора. Если обороты двигателя в этот момент возрастают несоразмерно увеличению скорости, значит система сцепления пробуксовывает.

Применяемая смазка – высокотемпературная и консистентная. Ни в коем случае не Литол, потому что температуры в системе сцепления легко могут достигать 200-250 оС. А литол после 120 оС уже коксуется, меняется его пластичность и он перестает выполнять свою смазывающую функцию.

Фото 23

Смазка должна быть только внутри шлицов. Если она окажетя снаружи, она будет накапливать продукты износа, а любая грязь – это отличный абразив, снижающий работоспособность узла и приводящий к его преждевременному выходу из строя.

Излишки смазки затем устраняем (Фото 20), поскольку они могут образовывать комки, которые под действием центробежной силы будут раскидываться на фрикционы, постепенно приводя новое сцепление в негодность.

Закончив работу в колоколе трансмиссии, обращаемся к двигателю. Устанавливаем задний сальник коленчатого вала. Затем маховик, ведомый диск – на центровочной оправке монтируем на маховик корректной стороной. Одна из возможных ошибок – установка фрикционов наоборот, изнанкой, так сказать, наружу, несмотря на то, что чаще всего со стороны КПП на диске имеется соответствующая надпись (фото 21) “gearbox side”. Или что-то в этом роде.

Закрепленный в перевернутом виде ведомый диск приведет к тому, что после двух-трех выжимов сцепление как правило разрушается.

Теперь крепим корзину. О том, что ее болты нужно затягивать крест-накрест знают, пожалуй, все, но как это знание реализуется на практике? Не мудрствуя лукаво, берут пневмогайковерт и закручивают их по очереди крест-накрест до упора. В результате нажимной диск осаживается на маховик некорректно, что влечет за собой перекос диафрагменной пружины. Смещение может составлять доли миллиметров и быть совершенно незаметно человеческому глазу, но оно будет очень явственно ощущаться в процессе вождения, вызывая вибрации и отсутствие нормального включения/выключения сцепления. Чтобы этого избежать, нужно наживить все болты и по два-три оборота постепенно затянуть их крест-накрест (фото 22).

К слову сказать, перекос может возникнуть и в случае падения диска или его сильного удара/ов. Потом это будет выражаться в отсутствии нормального включения/выключения передач, хрусте при переключении и вибрации. Поэтому отсюда рекомендация для СТО – при получении комплекта обязательно проверьте состояние упаковки.

Обратите внимание на пиктограммы на коробке – транспортировка и хранение систем сцепления только в горизонтальном положении (фото 23). Если по коробке или ее содержимому видно, что сцепление падало, гарантии на такую систему сцепления нет никакой. Восстановить его уже никак не выйдет.

В некоторых системах сцепления рекомендуется использовать новые болты крепления корзины. Например, в системах BMW – это тотальный стандарт. Но есть марки и не столь категоричные. Поэтому всегда проверяйте рекомендации производителя. А если он ничего особенного по этому поводу не оговаривает, используйте фиксатор резьбовых соединений.

Завершая сборку системы, устанавливаем КПП. Обязательно применяйте стойку с трансмиссионной площадкой на вершине (фото 24). Если стойку будет венчать крест для сливной емкости – коробка ложится на него непонятно как, чаще всего с перекосом или продавив картер. Поэтому соосно соединить КПП со сцеплением вряд ли получится. К тому же когда достаточно тяжелая коробка провиснет, вся ее масса ляжет на ведомый диск сцепления и погнет его. Он получит деформацию, следствием которой станут вибрации (пульсации) на педали сцепления.

Только используя трансмиссионную площадку можно полностью выбрать весь угол стыковки двигателя и коробки передач таким образом, чтобы они идеально друг с другом сошлись, не смещая ведомый диск и не вызывая его перекос.

Вот, пожалуй, и все принципиально важные моменты, о которых мы хотели рассказать в рамках квалифицированного шеф-монтажа системы сцепления, посредством комплекта LuK RepSet Pro от Schaeffler.

Благодарим за помощь в подготовке материала и обеспечение проведения работ Технический центр «ВОЛИН» и лично генерального директора Селезнёву Ольгу Викторовну