Ремонт дизельной аппаратуры в ТЦ «ВОЛИН»

Дизельный ремонт

От приемки до сдачи клиенту: когда можно остановить процесс и когда уже нельзя; какие виды диагностик применяются, когда клиент получает точный расчет по срокам, запчастям и цене

Ремонт дизельных топливных систем - это дорого и сложно. Поэтому важно понимать: за что платим; когда можно остановить процесс и когда это уже неэффективно по затратам; и главное - если процесс дорогой и сложный, то дает ли он гарантию надежности и долговечности результата? Разберем все подробно, с самого начала.

Приемка

Как правило, на дизельный ремонт к нам не приезжают своим ходом. Автомобиль, увы, к моменту визита превратился в «недвижимость», причем иногда с приличным стажем… Он мог кочевать на эвакуаторе из одного техцентра в другой не раз. Или же он давно встал «на прикол» где-то в гараже, а до техцентра добрались лишь снятые заранее детали, как правило – форсунки.

Такая ситуация осложняет условия входной диагностики. Почему? Стоит особо оговорить, ведь клиент не обязательно понимает сложности с диагностикой, которая для дизеля часто бывает и не дешевой, и не быстрой.

Если нет возможности завести мотор, нет и шанса оценить проблему «в динамике». Это приводит к процедуре длинной и порой весьма дорогой многоэтапной диагностики.

Да, первая проблема – высокая входная неопределённость, с которой сталкивается мастер на приёмке, диагност широкого профиля, специалист-дизелист или привлекаемые в сложных случаях эксперты из специализированного дизель-центра, с которым сотрудничает техцентр «Волин».

Важно: мы изначально не может сказать ничего определенного о причинах, по которым двигатель не работает. Ели клиент полностью уверен, что проблема «в дизеле», это еще не значит, что он прав. Автомобиль сегодня стал настолько сложным, системы так плотно взаимодействуют, электронные блокировки так неоднозначны и многообразны, что настоящий диагноз обязан быть основанным на фактах, а не мнении. Для получения фактов надо запустить мотор и прослушать его, и электронно продиагностировать. Так мы можем точно и надежно локализовать проблему.

Итак, на самом первом этапе, если мы получаем все же двигатель в сборе, а не детали топливной системы, очень важно подтвердить однозначно: «виновен» ли дизель – или надо искать дефект совершенно в иной системе.

Диагностика

Как это происходит поэтапно

Первый этап диагностики для автомобиля в сборе – это запуск мотора.

Можно сказать образно: тут еще не «морг», тут реанимация, и есть надежда, что пациент жив.

Второй этап диагностики – запуск мотора в обход штатных электронных систем автомобиля.

Это самая последняя попытка реанимации.

Третий этап – диагностика форсунки, пока без разбора.

Внимание! Именно на этом этапе форсунки ОБЯЗАТЕЛЬНО демонтируются

ПОДРОБНЕЕ

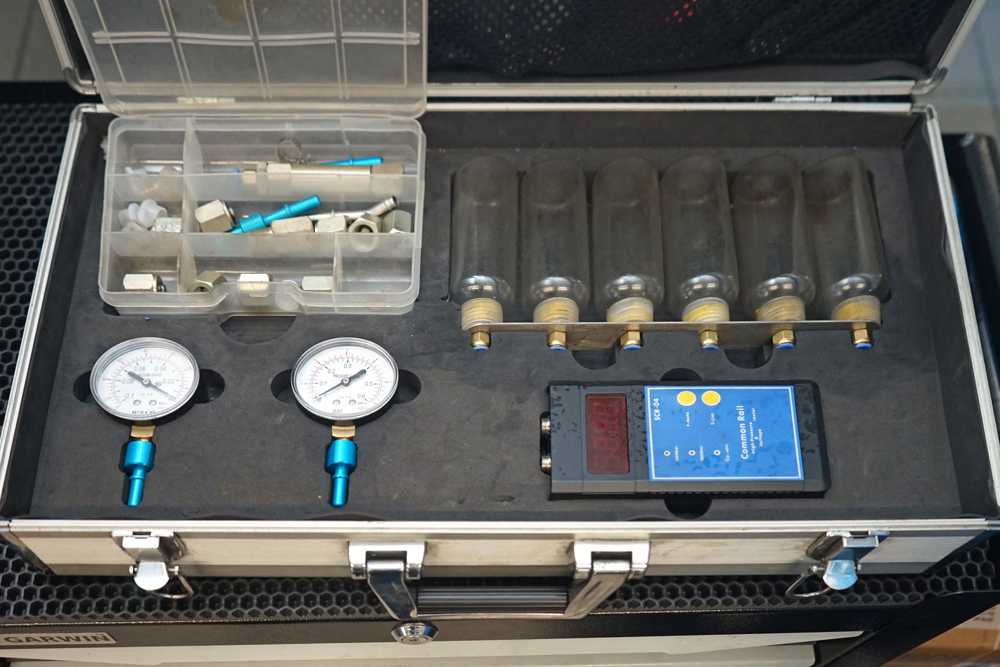

Запуск мотора

Можно сказать образно: тут еще не «морг», тут реанимация, и есть надежда, что пациент жив. На стартовом этапе диагностики проводится системный поиск причины, по которой мотор не запускается. Для такой работы у диагноста имеется переносной стенд–чемоданчик с набором оборудования и адаптеров. Используя приборы из «реанимационного чемоданчика», мастер старается определить последовательно: есть ли топливо в баке; поступает ли оно к топливному насосу; создает ли насос достаточное для запуска давление – и так далее.

Только когда от бака и до форсунок все проверено и по факту - работоспособно, можно говорить с полным и объективным основанием: проблема в форсунках! Кстати, тот же набор оборудования дает возможность экспресс-диагностики самих форсунок. Для этого к каждой форсунке подключается индивидуальный патрубок с подачей топлива. Выполняется запуск дизельной системы в таким «защищённом» режиме, если это возможно. Форсунка заработала? Уже хорошо: по обратному потоку топлива, поступающего в сборные колбы, можно определить равномерность подачи по всем форсункам и само потребление – то и другое важно. Допустимая разница в обратном сливе между форсунками – не более 7%.

Запуск мотора в обход штатных электронных систем автомобиля

Стенд-чемоданчик содержит уникальный прибор, способный запускать автомобиль без участия его штатного блока управления. Прибор генерирует все необходимые команды вместо блока, но кроме того он способен имитировать импульсы всех автомобильных датчиков, подменяя реальные показания заведомо правильными. Этот прибор дает шанс методом исключения найти тот датчик, который дает неправильный сигнал и блокирует возможность запуска мотора. Этап кропотливый и очень важный: все датчики в дизельном варианте автомобиля очень дорогие, (самый бюджетный – не меньше 10 тысяч рублей), ни мы, ни клиент, не можем позволить себе менять их вслепую, поочередно. Поэтому прибор-имитатор поистине бесценен и незаменим.

Диагностика форсунки, пока без разбора

Этот этап проводится для демонтированных форсунок. Но пока что сами форсунки не подверглись разборке. Собственно, этап важен для сбережения средств клиента. Он отделяет «мертвых от живых». Ведь процедура разборки форсунки – кропотливая, долгая и дорогая. Поэтому важно ответить на вопросы: имеется ли неисправность и может ли она быть устранена при ремонте?

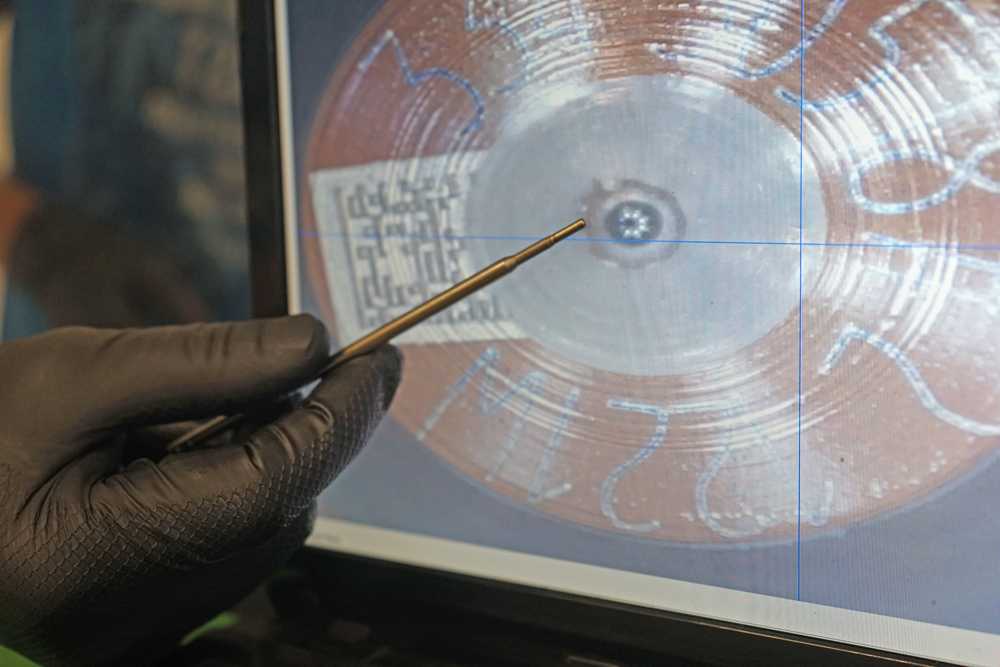

Форсунки помещаются на стенд для оценки срабатывания электромагнитного клапана. Ручным насосом создается давление 600 бар – этого достаточно, чтобы система поняла, что двигатель работает. На стенде можно оценить поток и распыл. Если наблюдается избыточный поток, форсунка неисправна и сразу отправляется на разборку, дефектовку и ремонт, минуя этапы более глубокой и тонкой диагностики.

Работать с деталями дизельной топливной системы можно либо голыми руками - либо руками в специальных безворсовых перчатках. И никак иначе, чистота должна быть поистине хирургической. Ну, посудите сами: при регулировках мы добиваемся зазоров никак не больше 4 микрон!

Разборка

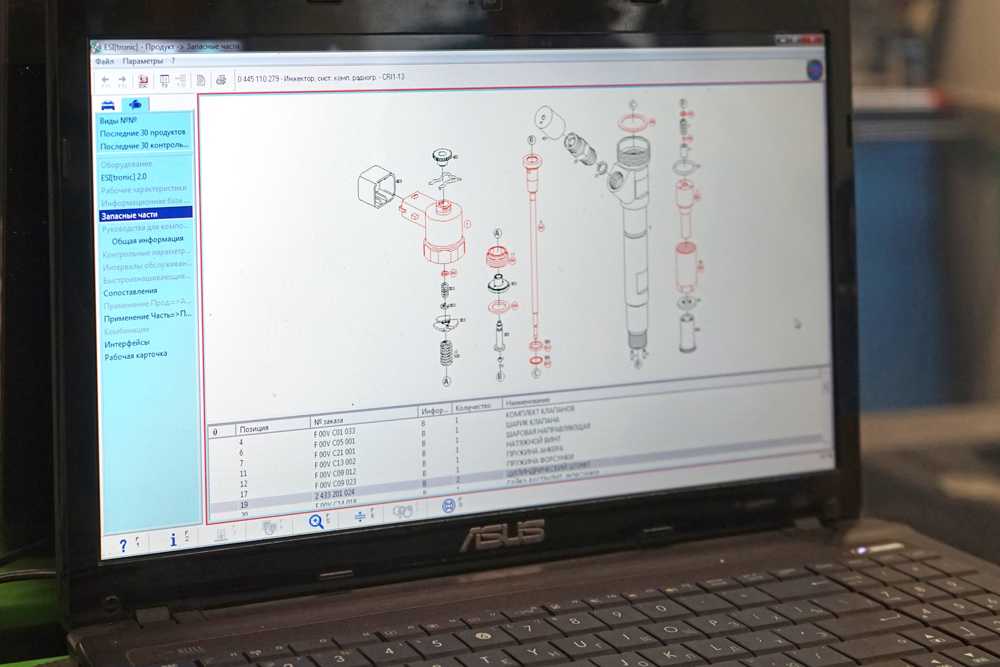

Этот этап между диагностикой и ремонтом. Для клиента важно понимать, что этап во многом невозвратный. Придется оплатить разборку, но обратно собрать все детали и получить рабочую форсунку уже невозможно. Форсунка не просто механический распылитель, это сложная система, все ключевые параметры которой «прописываются» в электронных блоках, и значит, они должны быть строго в коридорах допуска и однозначно определены, а все это возможно лишь для исправной и признанной владельцем технологии (Bosch, например) форсунки.

Разборка - важный этап ремонта и очень ответственный. Форсунка подвергается ультразвуковой мойке, при которой удаляются все механические загрязнения как с наружной стороны деталей, так и из внутренних полостей. Сама разборка сродни проверке на внимательность и зрение: детали достаточно мелкие, их легко потерять. Самая мелкая деталь - запорный шарик, его диаметр 0,8мм. Шарики бывают как стальные, так и пластиковые. Если стальной еще можно найти на полу с помощью магнита, то пластиковый исчезает бесследно… Впрочем – шарики детали одноразовые, и вторично их не используют.

После разборки все детали форсунки повторно чистятся ультразвуком. Теперь они готовы к ремонту.

При работе с деталями форсунок главные правила – чистота и аккуратность.

Ремонт

Для ремонта надо переместить форсунки в святая святых дизельного участка – в так называемую «чистую» комнату. Такая комната оборудуется на каждом предприятии, занимающемся ремонтом дизельной топливной аппаратуры. Само название предполагает понимание назначения помещения: ремонт проводится в среде без пыли и загрязнений. Но можно смело назвать комнату и драгоценной: если техцентр серьёзно подходит к ремонту, как это делает «Волин», то стоимость полного комплекта специнструмента и оборудования для ремонта – это впечатляющая сумма со многими нулями…

А еще чистая комната – зона, где нельзя спешить. Работа тонкая и точная. Самый квалифицированный работник может отремонтировать за смену не больше двух комплектов форсунок. Мы говорим о самом стандартом моторе, где комплект – это в среднем 4 форсунки. Кстати, ремонт – процесс, возможный в полной мере лишь для форсунок Bosch и Delphi.

Изначально дизельная топливная система спроектирована, чтобы пережить автомобиль. Выход из строя – это аномалия, и как правило, причина сугубо эксплуатационная, почти всегда – топливо. Если подробнее – примеси и грязь, фракционный состав, цетановое число, присутствие воды… Чем дальше от идеальных условия эксплуатации, тем выше риск поломки. Так что в России – увы, так любят шутить поставщики инструмента и оборудования на глобальных выставках – загрузка ремонтникам обеспечена надолго. И тем важнее проводить дорогостоящий ремонт с самым высоким качеством. Чтобы после восстановления система имела качество новой и ресурс, сравнимый с заводским. Вот почему так много контроля, вот почему так полно и даже назойливо реализована в алгоритме ремонта защита от ошибок исполнителя. Вот почему так дорого стоит комплект фирменного оборудования и весь сопутствующий специальный инструмент.

Полноценный набор оборудования для дизельного ремонта – это комплекс, из которого нельзя «вырвать» какую-то часть ради экономии. Помните об этом, когда сравниваете расценки на ремонт «оригинальным» оборудованием производителя – и аналогами из Турции и тем более - Китая.

Вернемся к нашему образцу – он под микроскопом.

Ремонт – на примере технологии Bosch – крайне жестко регламентирован производителем. Причем, повторим, это регламент, который невозможно нарушить или не исполнить. Проводится он на своеобразном стапеле, и все используемое оборудование объединено электронно, и все этапы, все процессы прослеживаются системой, многократно контролируются и перепроверяются. Только полный процесс с многими проверками и приводит к надлежащему результату: тестированию, выдаче итогового протокола испытаний, присвоению форсунке номера Bosch. То есть полному признанию ее качества и ресурса со стороны производителя, полной гарантии и на изделие, и на ремонтные работы!

Небольшой пример. В комплекте оборудования имеется динамометрический ключ. На самом деле он – электронный комплекс контроля исполнения технологии. Он находится в постоянной связи в головным программным комплексом. Он калибруется при каждом включении. Процесс ремонта состоит из более 60 операций откручивания и закручивания на «стапеле». О каждом система знает все – направление, усилие, угол приложения усилия. И все эти данные сохраняются в базе данных конкретного ремонта.

Технология Bosch предполагает замену целого ряда деталей, независимо от степени их износа. По сути процесс подпадает под понятие «промышленного восстановления», поскольку ремонт «в заводские параметры» и выдача нового каталожного номера без замены всех помеченных в ремонтной схеме красным деталей – невозможны! Обмануть систему, не заменив какую-то мелкую деталь, нельзя. Форсунку удастся собрать, ее тест на стенде будет в чем-то успешным… но получить итоговый протокол, попадающий в жесткие заводские допуски будет невозможно.

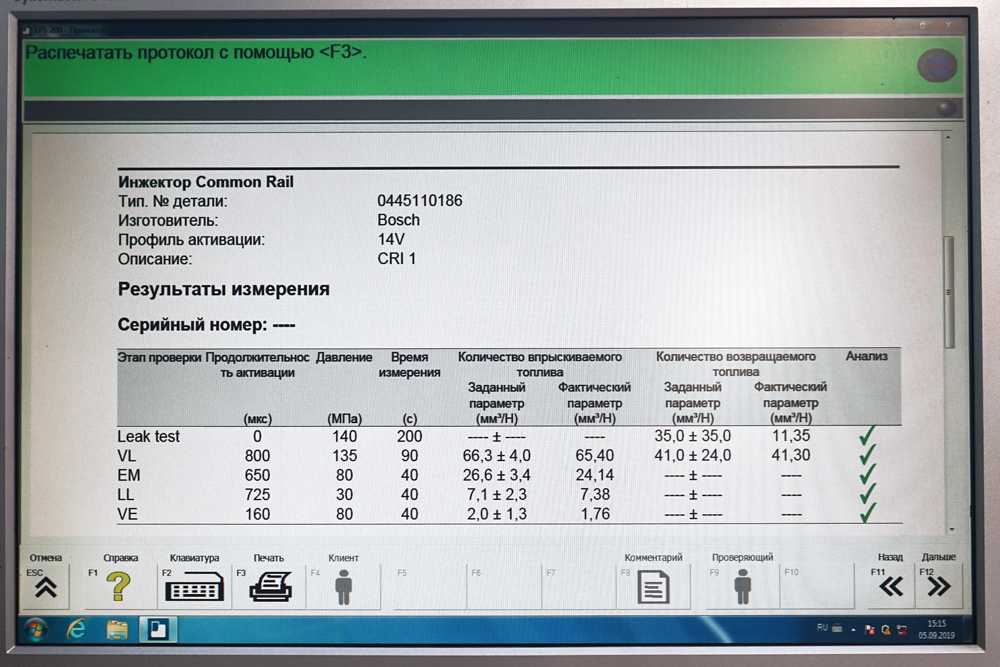

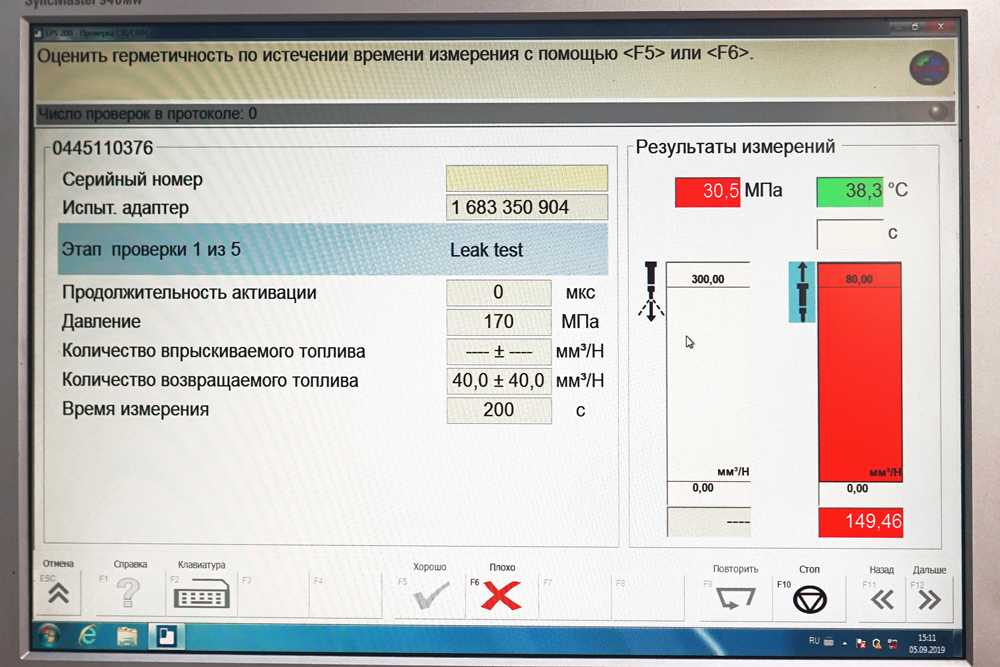

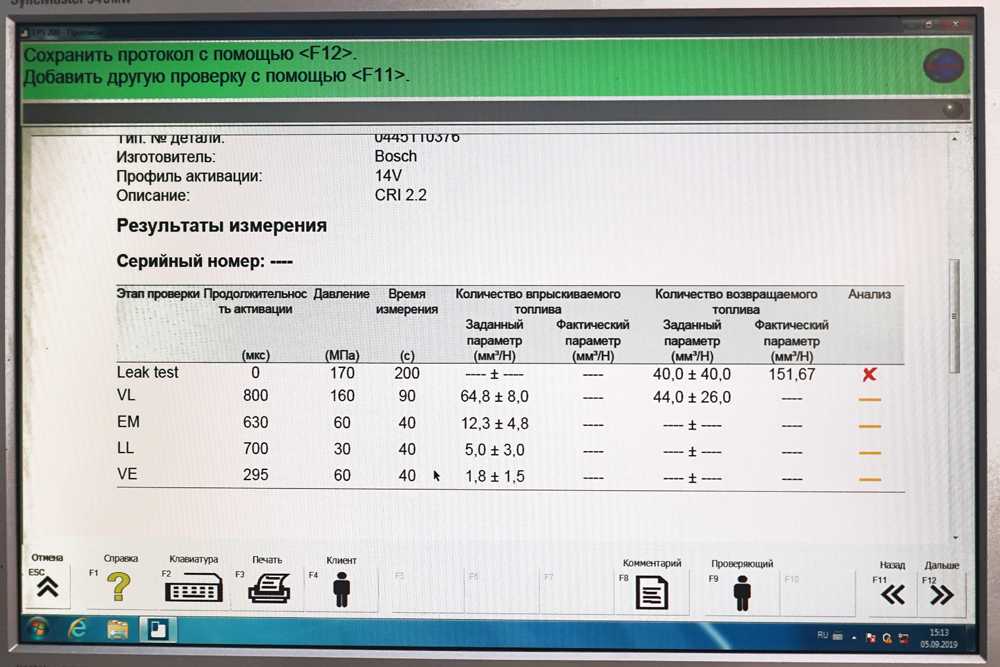

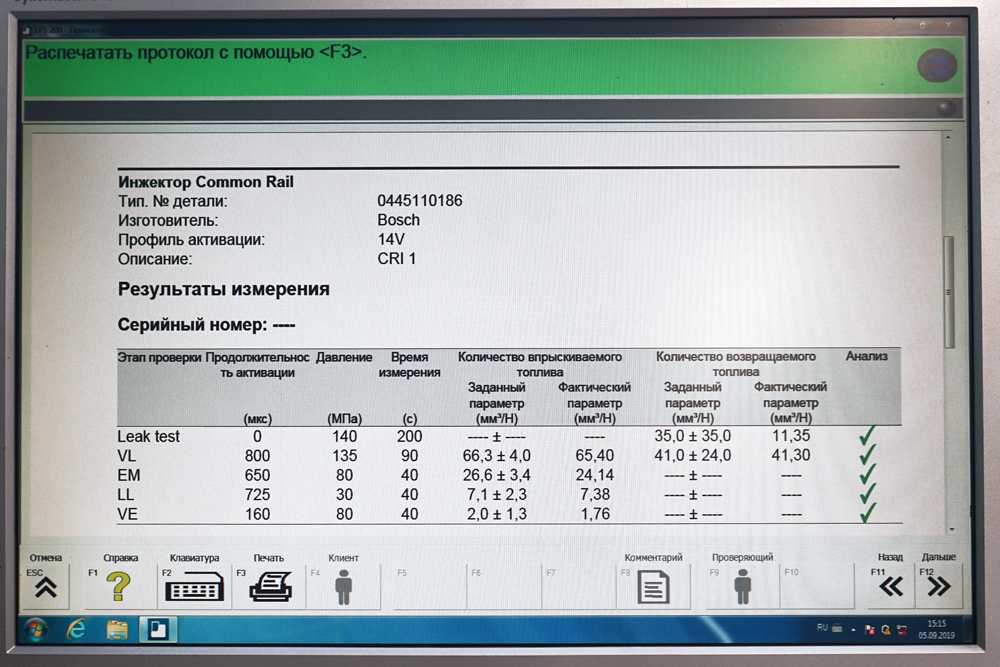

Главный документ по дизельному ремонту – тест-план, полученный с испытательного стенда. Вернее, два тест-плана: до ремонта и после.

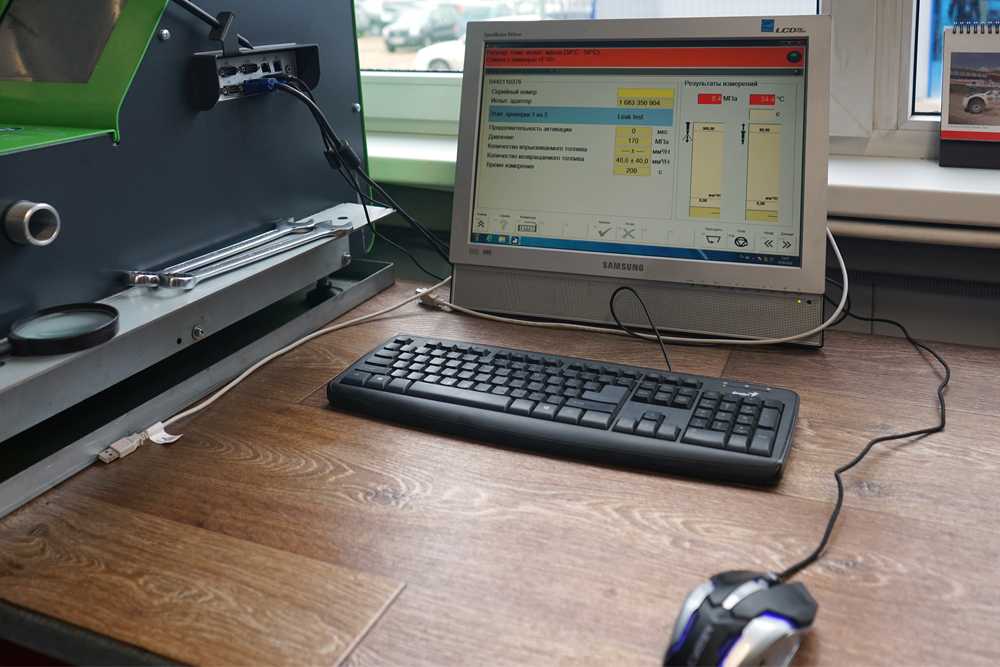

И несколько фото в финале - тестирование для получения тест-плана и присвоения кода, который форсунка получает с главного сервера Bosch

Прайс-лист по ремонту дизельной аппаратуры

| Вид работы | Стоимость (руб.) |

|---|---|

| Электронная диагностика топливной системы на а/м | 2400 |

| Проверка топливной аппаратуры на а/м | от 1800 |

| Ремонт инжекторов CR | 3000-6000 |

| Частичный ремонт инжекторов CR | от 2000 |

| Чистка деталей в УЗВ (в разобранном виде) | от 1200 |

| Мойка топливной аппаратуры | 500-1500 |

Примечание:

В стоимость ремонта не входит стоимость запасных частей, демонтаж-монтаж деталей

Частичный ремонт оценивается исходя из трудозатрат

СЕРТИФИКАТЫ