Ремонт ГБЦ

Стоимость работ по ремонту и восстановлению ГБЦ

| № п/п | Виды работ | З/часть | Стоимость |

|---|---|---|---|

| 1 | Мойка ГБЦ 2-х этапная | 2-4 цилиндра | 1500 |

| Мойка ГБЦ 2-х этапная | 5-6 цилиндра | 1950 | |

| Расходный материал ( Деталан) 1 услуга | 400 | ||

| 2 | Разборка от коллектора, осей и коромысел или от рапредвала | ГБЦ | 750 |

| 3 | Опрессовка ГБЦ | 1 цилиндр | 500 |

| 4 | Обработка плоскости ГБЦ (AL) | 1 цилиндр | 500 |

| Обработка плоскости ГБЦ (чугун) | 1 цилиндр | 750 | |

| 5 | Разборка клапана (рассухаривание) | 1 клапан | 150 |

| 6 | Дефектовка направл. втулок и клапанов | 1 клапан | 150 |

| 7 | Притирка клапана (с проверкой на вакуум) | 1 седло-клапан | 400 |

| 8 | Замена маслосъемного колпачка | 1 шт | 150 |

| 9 | Сборка клапана (засухаривание) | 1 клапан | 150 |

| 10 | Регулировка зазоров в клапанном механизме | 1 клапан | 500 |

| 11 | Контрольная сборка и проверка на вакуум с распредвалом | ГБЦ | 1050 |

| 12 | Замена направл. втулки клапана | 1 втулка | 500 |

| 13 | Замена направл. втулки клапана ( с изготовлением) | 1 втулка | 1050 |

| 14 | Замена седла клапана (с изготовлением) без материала | 1 седло | 1500 |

| 15 | Шлифовка клапана: фаски | 1 клапан | 150 |

| 16 | Шлифовка клапана: торца | 1 клапан | 150 |

| 17 | Правка седла клапана | 1 седло | 400 |

| 18 | Ремонт резьбы с удалением тела болта (шпильки) (параллельн.) | 1 отверстие | 1050 |

| 19 | Сварка трещины в ГБЦ (алюминий) | ГБЦ | от 3000 |

Хирургия железных сердец

Полный гид по моторному цеху: возможности, оборудование, технологии

1. Территория моторного ремонта

Проблемы с сердцем – это серьёзный и массовый блок заболеваний у людей, и увы, эти заболевания «молодеют». Еще недавно можно было сказать: хотя бы мотор моего авто «миллионник», уж он-то будет служить надежно и очень, очень долго. Но такая долговечность в прошлом. Автомобильная кардиология теперь лечит пациентов совсем юного, а порой даже гарантийного возраста – 3 года и младше. Так что, как принято говорить в людской медицине, никто «от этого» не застрахован…

Что же делать? Искать хорошего врача, конечно

А кто он – хороший врач, то есть механик? Можно по привычке начать говорить про золотые руки и опыт, который не купить за деньги… Но все же есть много такого, что надо покупать, и что в итоге для качества и долговечности ремонта – бесценно.

Современные моторы – это сложные сплавы и множество способов обработки – механических, химических, термических, электрических и т. д.; это тонкие, «дышащие» стенки блока и фактическая одноразовость без запаса на гильзовку и другие проверенные методы; это микронные допуски и никакого шанса исправить ошибку; это хрупкие, «хрустальные» головки блоков, не способные перенести небрежного и небережного отношения! Вот почему современный ремонт высокого качества по-настоящему похож на кардиохирургию. Он требует досконального знания новейших методов и постоянного пополнения базы знаний; он требует дорогого специализированного оборудования и средств диагностики. А еще – не отменяется, конечно, и все то, что входит в понятие «золотые руки», «смекалка».

ТЦ «Волин» располагает полным набором перечисленного: оборудование, знание технологий, золотые руки. Обо всем этом – подробнее.

Мы бережем ваше и свое время, но мы не спешим чрезмерно!

2. Принципы моторного ремонта

Моторный и иной сложный агрегатный ремонт – это особое направление, где особенно важны точность диагноза и грамотный выбор методики восстановления, сразу и без проб и ошибок. Поэтому для «моторки» выделена просторная зона в новом агрегатном цехе. Поэтому постоянно пополняется станочный парк. Поэтому мы заказываем запчасти только у проверенных поставщиков и следим за качеством. Поэтому многое из оснастки и ремонтных деталей мы делаем сами – станки позволяют, да и опыт тоже.

3. Стратегия и тактика ремонта

Конечно, первый этап – диагностика. Очень важно локализовать проблему по известной симптоматике, получить с помощью приборов и визуально подтверждение диагноза и понять тяжесть дефекта. Только так можно точно составить предварительную калькуляцию и определиться со сроками, которые могут сильно зависеть от заказа деталей или потребности в изготовлении уникальных деталей и оправок.

Диагностика может включать опрос владельца, подключение сканера и считывание кодов ошибок, замер компрессии и применение иных способов уточнения проблемы до демонтажа мотора и его разборки. Все это важно, все это входит в полноценную технологию работ. Но без разборки и дефектовки смету просто нельзя составить.

Первый этап работ для любого мотора в агрегатном цехе – это входная мойка. Только после нее можно провести разборку и дефектовку. Все эти процедуры обязательны для получения точного диагноза, который представляет собой описание дефекта, прогноз успешности ремонта и его срока, достаточно точную калькуляцию по работам и запчастям.

Техническая мойка - чуть подробнее о ней

При последующей дефектовке используются высокоточные инструменты – следовательно, детали должны быть очень чистыми, чтобы в замеры не вкрались ошибки, связанные с грязью.

Мойка производится с применением химии, струями подогретой жидкости при непрерывном перемещении (вращении) деталей под соплами распылителей.

Так что воздействие в ходе мойки комплексное: температура, давление, химический состав моющего средства.

После мойки проводится просушивание агрегата сжатым воздухом.

В ТЦ «Волин» мойка проводится с помощью профессиональной системы высокой производительности. Весь процесс занимает не более получаса. Мойки такого же типа и уровня установлены во всех (надеемся!) ведущих специализированных центрах по ремонту моторов.

Технически чистые (но не обязательно такие красивые и глянцево-блестящие, как на выдаче готовых, после ремонта) мотор или деталь поступают на дефектовочный стол.

ВАЖНО

Есть и другой тип мойки – ультразвук. Нет смысла сравнивать в стиле «лучше-хуже». Каждая мойка имеет свое назначение и решает свои задачи. Химическая мойка – входная, техническая. Ультразвуковая – выходная, финишная. Она проводится на последнем этапе ремонта деталей, перед их окончательной сборкой. Дело в том, что после всех ремонтных операций где-то в закрытых полостях и сечениях может оставаться микростружка, абразив или иная грязь. Чтобы исключить ее попадание внутрь двигателя, он и подвергается мойке с использованием ультразвука. А еще важно отдать клиенту не просто чистый агрегат, но такой, чтобы он выглядел новым и радовал уже своим видом! Этого позволяет достичь именно финишная мойка.

Дефектовка

Ключевой этап для выбора, если грубо шутить, то направления движения – в морг или в реанимацию?

Если мастер видит, что ремонт экономически не целесообразен и займет очень много времени, если прогноз по ресурсу после ремонта плохой, если история этого типа моторов уже накоплена – важно до того, как возникнут затраты денег и времени дать исчерпывающее пояснение по всем перечисленным моментам.

Не все моторы пригодны для ремонта. Не все дефекты можно устранить. Признать это – значит, сохранить деньги и время клиента.

Как проводится дефектовка? Она включает контрольные замеры, по результатам которых составляется дефектовочная ведомость – а уже на основе ее анализа принимается решение о степени износа детали или всего агрегата. А значит, о технологии и глубине ремонта. Это решение передается на приемку – и уже там оно обсуждается и согласуется с клиентом.

Конкретный пример. Если речь идет о головке блока цилиндров, мастер непременно должен убедиться, что головка или сам блок не имеют скрытых дефектов: внутренних трещин блока в результате разморозки или искривления головки из-за перегрева. Для обнаружения этих дефектов и головка и блок подвергаются опрессовке на специальном стенде.

В ТЦ «Волин» такой стенд есть. То есть никуда возить блок или головку, тратя время, не придется.

Вернемся, однако, к дефектовке, подетально. Прежде всего – к клапанам. В обязательном порядке проверяется ножка клапана на наличие или отсутствие элипсности и овальности. Тут используются очень точные микрометры. Состояние фаски клапана определяется внешним визуальным осмотром. И, если есть подозрения на наличие раковин или иные повреждения, клапан отправляется для ремонта на специальный станок, он тоже имеется в техцентре.

Обследуются и направляющие втулки клапанов. Поскольку клапаны и втулки являются деталями сопрягаемыми, то здесь проверяются, как в случае с ножками клапанов, износ втулок по диаметру, а также величина элипсности и овальность. При этом используются опять таки очень точные микрометры. Если все в порядке и втулки в ремонте не нуждаются, головка отправляется дальше по технологической цепочке. Если втулки изношены – их требуется удалять и заменять новыми.

Ремонт

Мы хотим описывать не полную технологию, а станочный парк, который позволяет ее реализовать. Потому что, как уже было сказано, в современном моторе очень мало могут даже золотые руки, если они не обеспечены «золотым» же – по цене и качеству! – оборудованием и инструментом.

Печь для выпрессовки втулок

Поскольку втулки запрессованы в тело головки по горячей посадке, то и извлечь их можно, только после предварительного нагрева головки примерно до 200 градусов, более высокая температура уже не дает эффекта. При этом, поскольку материалы втулки и головки имеют разные коэффициенты расширения, натяг в месте их контакта уменьшится, и станет возможен демонтаж втулок при помощи выколоток. Перед извлечением втулки непременно замеряется глубина ее посадки, чтобы затем, при установке новой втулки, соблюсти этот размер. Это делается с помощью глубиномера. Кстати, у нас имеются и нужные станки, и соответствующие мастера, и мы сами изготавливаем и втулки, и выколотки и иные детали для тех автомобилей, для которых нельзя найти в продаже готовые изделия и детали.

Новые втулки устанавливаются в головку точно так же – после предварительного нагрева головки. В этом случае на токарном станке предварительно изготавливаются ограничители посадки втулок, которые не позволяют нам нарушить ту самую глубину запрессовки, о которой мы уже говорили ранее. И даже если запрессовка производится на прессе, ограничители не позволят прессу «протолкнуть» втулку дальше.

Наборы и станки для обработки втулок

Естественно, установленную втулку следует по внутреннему диаметру обработать калиброванной разверткой для обеспечения необходимого зазора в сопряжении со стержнем клапана.

Станок для расточки седел клапанов

После этого в обязательном порядке производится восстановление седла клапана по отношению ко втулке. Обработка седла клапана производится опять таки на очень точном оборудовании. И в результате мы обеспечиваем такое плотное прилегание клапана к седлу, что притирка клапанов практически не нужна. Хотя проверка прилегания непременно производится. Естественно, уже не старым дедовским способом с помощью керосина, а на специальном станке с использованием разрежения и с замером вакуума.

Стенд обработки поверхности ГБЦ

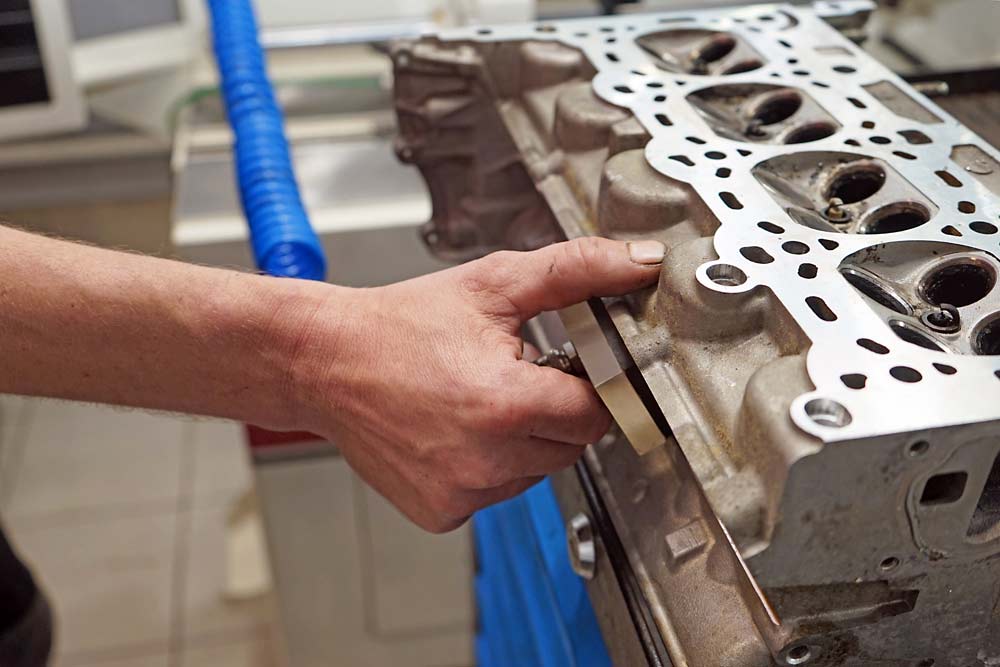

Когда все операции по ремонту клапанов и седел завершены, остается проверить состояние плоскости разъема головки и, если головку «повело» от перегрева, либо на ней обнаружены царапины или иные нарушения качества поверхности, восстановить эту плоскость.

Для этого головку устанавливаем на станке, перевернув ее плоскостью разъема кверху; используя регулировки станка, обеспечиваем полную ее горизонтальность и затем микрометром производим замеры (как правило – в шести точках) и определяем величину коробления. Для каждой головки существуют свои допустимые величины такого рода повреждений, при которых возможно восстановление путем фрезеровки головки или ее шлифовки.

Шлифовка или фрезеровка? Мы можем выполнить оба вида работ!

Метод ремонта во многом зависит от конструкции двигателя. Например, если блок цилиндров отлит из алюминия, а гильзы – стальные, то применять фрезеровку резцом нельзя: резец, встречая после алюминия более твердые участки с гильзами, будет непременно «подпрыгивать» - и сделать поверхность ровной не удастся. В таком случае применяется шлифовка наждачным камнем.

Ремонт клапанов

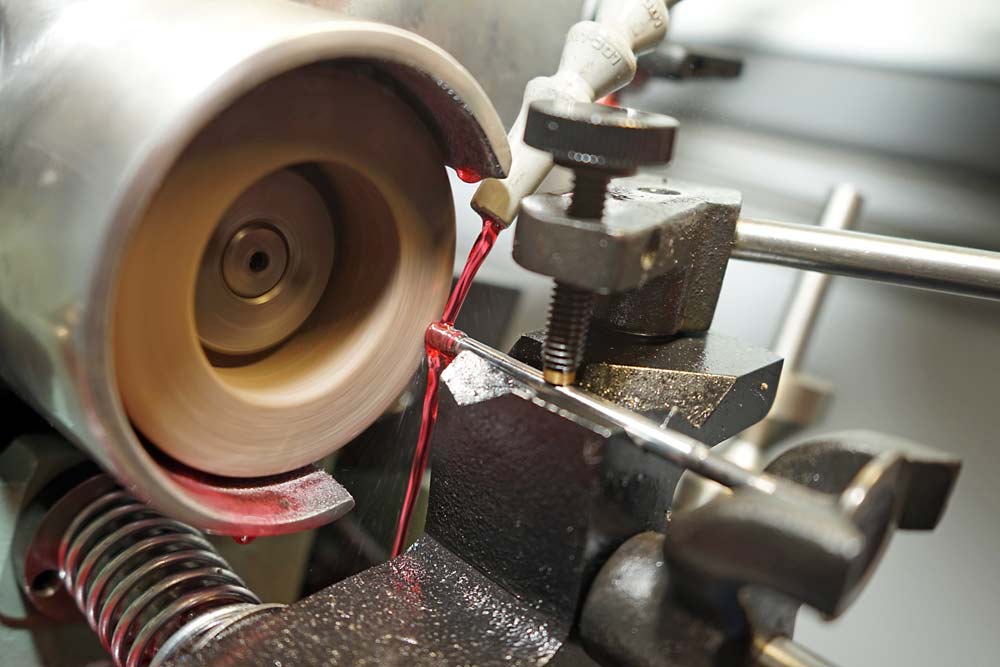

Ремонт клапанов чаще всего состоит в восстановлении рабочей поверхности тарелки клапана. Это делается на специальном станке, где обеспечивается точное взаимное расположение тарелки и резца или камня.

Нужно иметь в виду, что, проточив тарелку клапана, мы изменили общую высоту капана. И теперь, чтобы сохранить прежнюю высоту клапана, нужно и с его пятки снять столько же металла. Станок очень точный, регулировки тонкие – и это позволяет, записывая показания на лимбах, осуществить точное восстановление заводских параметров. Кроме того, станок дает возможность регулировать тепловые зазоры, в том числе на двигателях, для которых такую работу провести очень сложно.

Как мы уже говорили, если при ремонте нам пришлось обрабатывать и тарелку клапана и седло – их притирка уже не требуется. Однако это не отменяет проверку на плотность прилегания клапана к седлу. Но проверка эта – и об этом мы тоже уже упоминали выше – теперь производится на специальном станке с помощью разрежения.. Вот в данном конкретном случае мы видим, что вакуумметр показывает величину -0,25 кРа – это даже несколько больше контрольного параметра. Значит, ремонт сделан хорошо.

Станочный парк широкого назначения

Трудно вписать в технологию самого общего вида и только по моторному ремонту станки, имеющие широкие возможности. Например, современные токарные. Их в парке ТЦ "Волин" два - малый и большой, с ЧПУ. Отметим лишь: это действительно инновационное оборудование. Оно создано, чтобы исключать ошибки оператора и экономить время при максимальной точности выполнения работ. Замена оснастки производится буквально в одно движение. Перенастройка при этом не требуется - станок все знает о положении резца и сам его "определяет" в трехмерном пространстве проведения работ. Все настройки по резцу и заданию могут быть сохранены в базе. Точность обработки, повторим еще раз - уникальная!

Финишная мойка

После этой операции непременно детали моются в горячей ванне с ультразвуком для удаления всех механических частиц, и потом сушатся, их обдуваем сжатым воздухом.